目前是坑,已经有车主掉进去了。

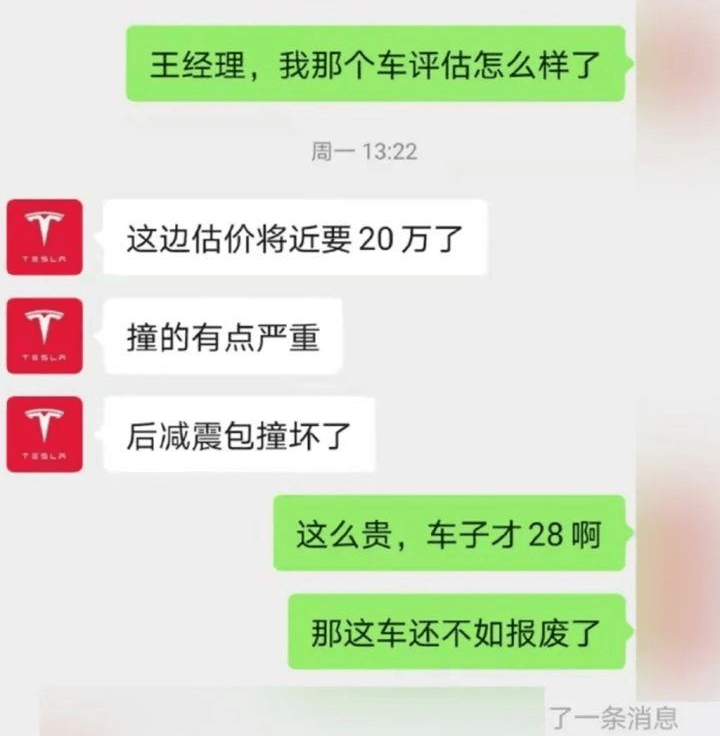

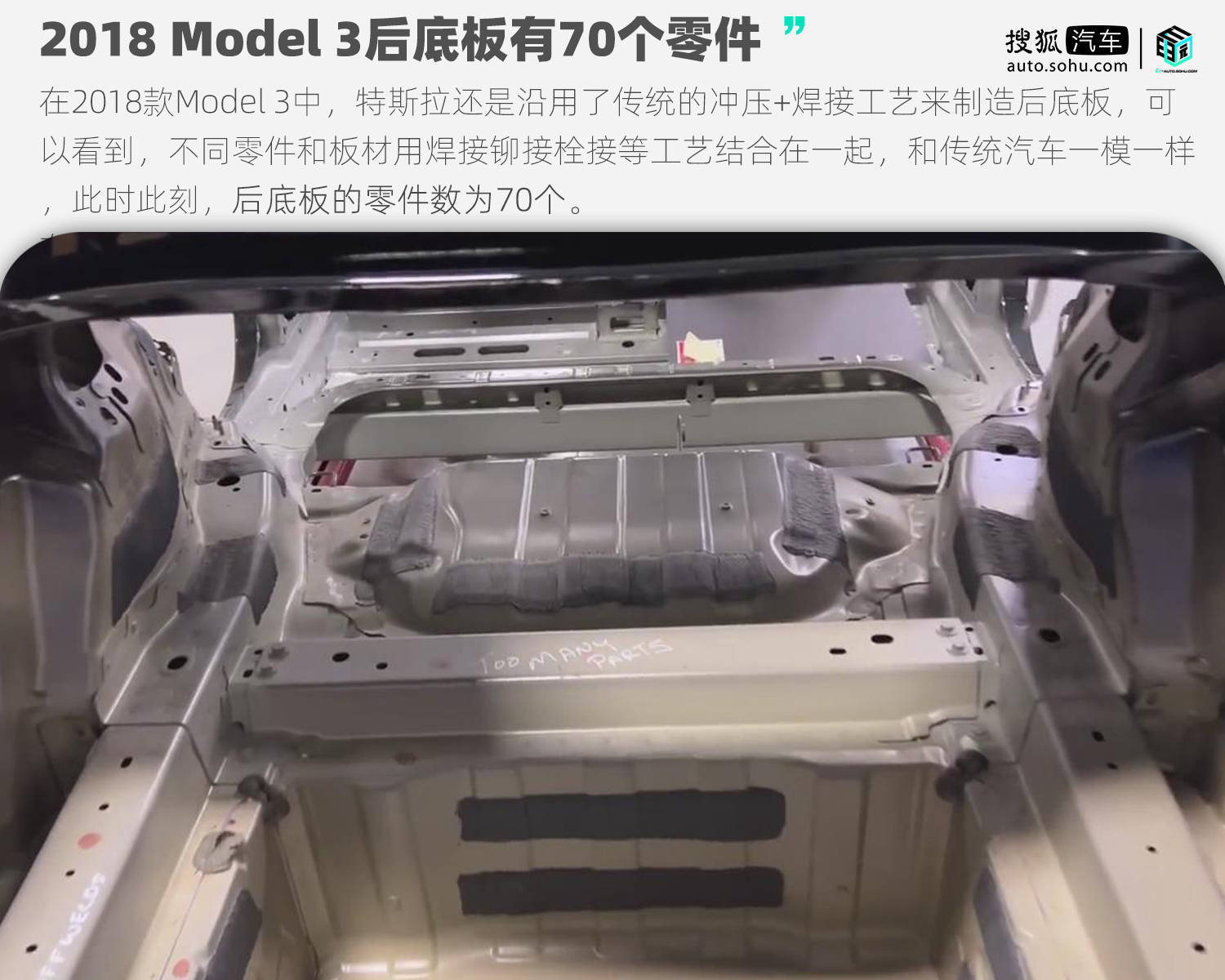

2022年,无锡一特斯拉Model Y倒车时不慎撞墙,导致车尾受损严重,后避震塔顶损坏。

经保险公司评估后,车辆维修费用或高达20万元,这让车主感到无比震惊——车主购买这辆Model Y才花了28万元(现涨至31.69万元),单次维修成本占车价的70%。

事件持续发酵后,舆论的矛头直指特斯拉Model Y车型上应用的一项新型技术:一体压铸。

一体压铸是什么?一体压铸的好处是什么?在特斯拉内部,一体压铸经历了怎样的迭代?一体压铸给车主挖了多大的坑?

本文着重解决以上四个问题。

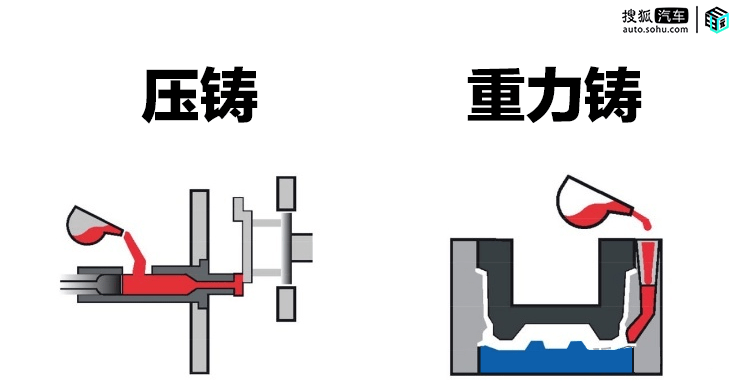

压铸技术,一个技术要点是压,一个技术要点是铸。

上面的过程叫冲压,在冲压机和模具的双重打击下,铁板有了新的形状。

下面的过程中压铸,在压铸机和模具的互相配合下,铝水有了新的形状。

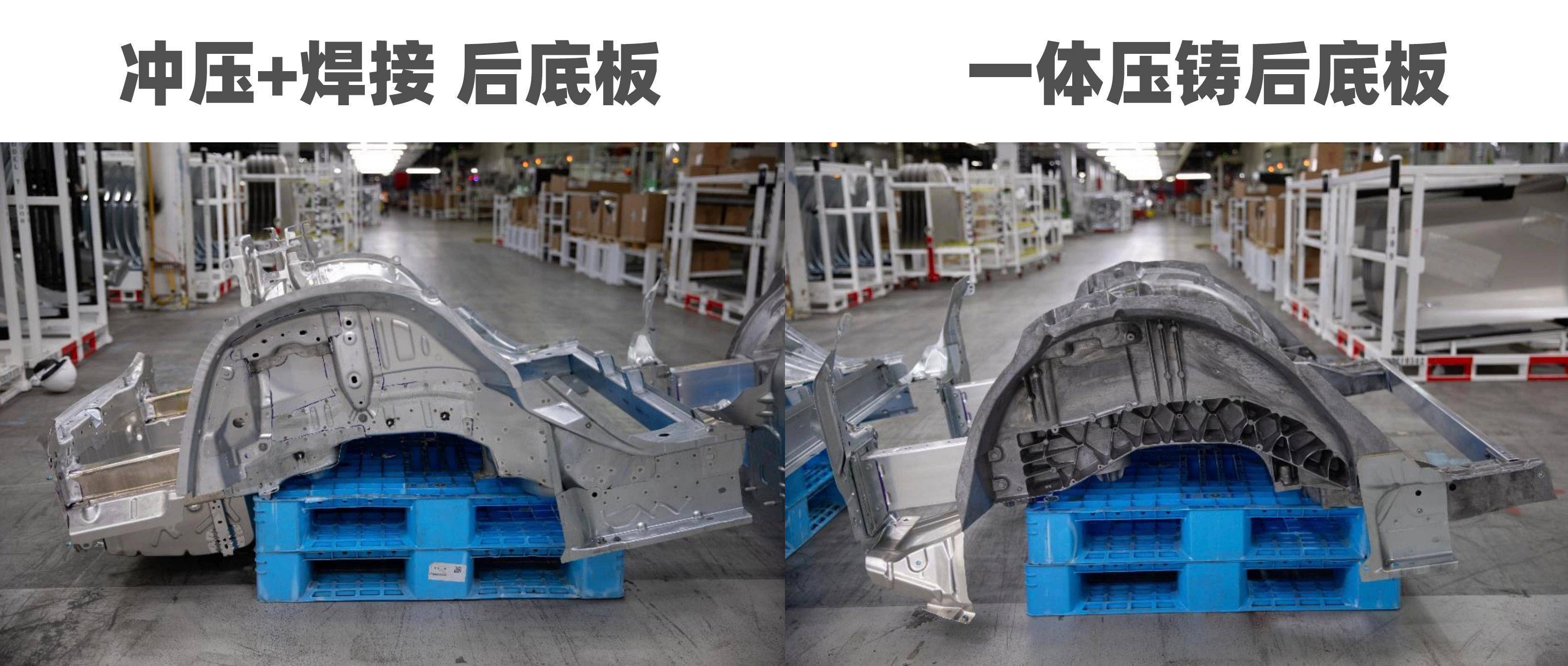

可以看出来,虽然两种工艺最终都是为了铸形,但很明显分属两条技术路线。

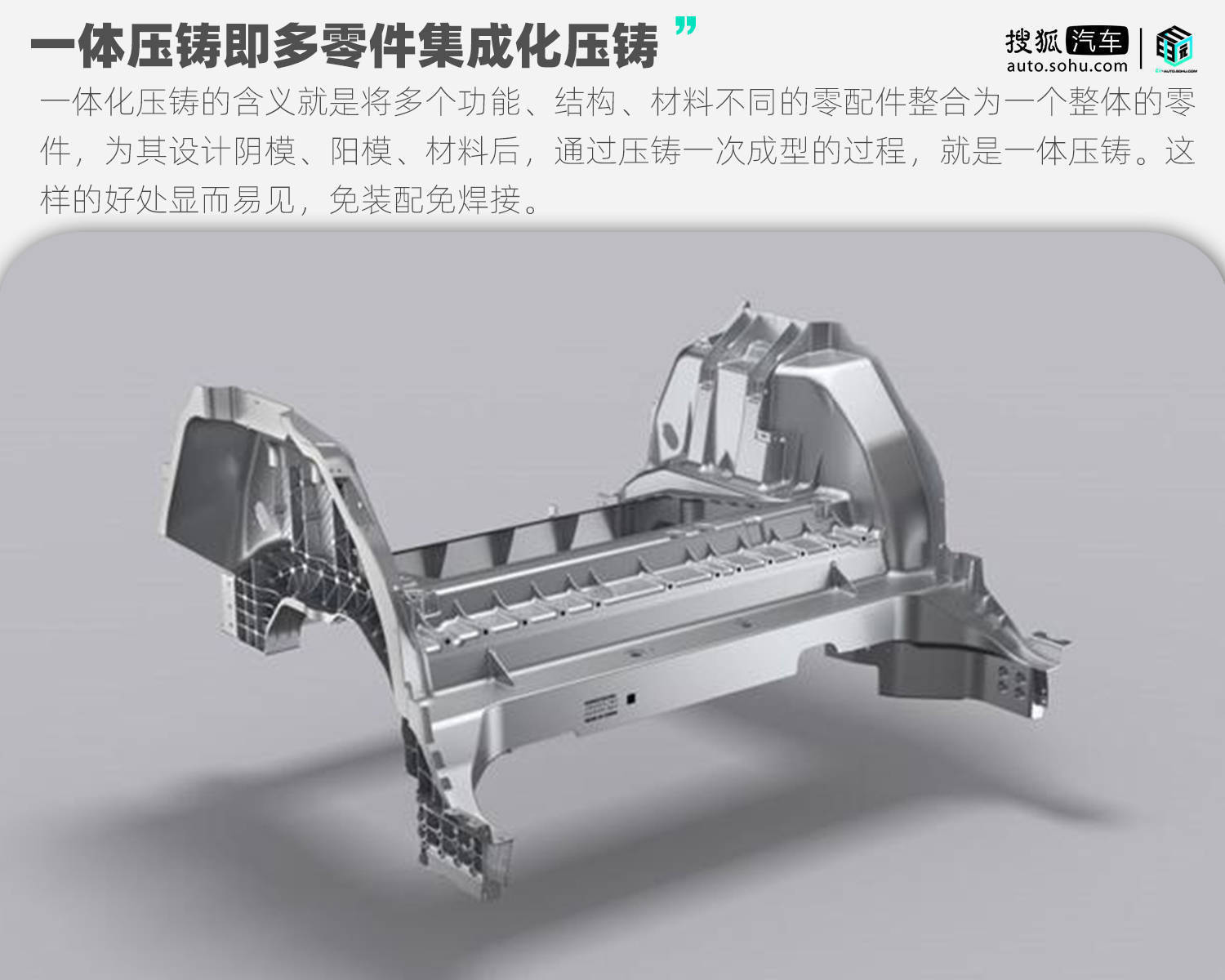

铝锭在单独的熔炉里加热成铝水,然后加注到压射套筒中。封闭进口,活塞快速推送,将铝水推入模具中。等待冷却后,定模不动,动模分开,动模中的推杆将成型的零件推开脱模。一个压铸的零件就诞生了。

推送铝水像不像用针管打针?整个过程就叫压铸。为什么要加压呢?

答案也很简单,如果单纯靠重力让铝水流动,说不定左侧的边边角角还没灌满,右侧就已经冷却成形了。因为这一特性,重力铸造只适用于小零件,像车身后地板总成这样形状复杂的零件还是需要依赖压铸。

总结起来就六句话:省时,省力,省钱,省地,轻量化,长续航。

省时。

大家有个错觉,一体压铸很快,guang dang一下就出来了,这是不对的。传统冲压,十几秒甚至几秒钟就完成一个零件,但特斯拉复杂的后地板总成需要180s,近3分钟时间才能压铸一个。

所以,一体压铸省的不是制造时间,而是设计时间。

当然,一体式压铸成型,没有先冲压后焊接的复杂过程,也从另一方面实现了零部件数量的减少及连接工序的简化,省了一些工时。

省力。

省钱。

省地。

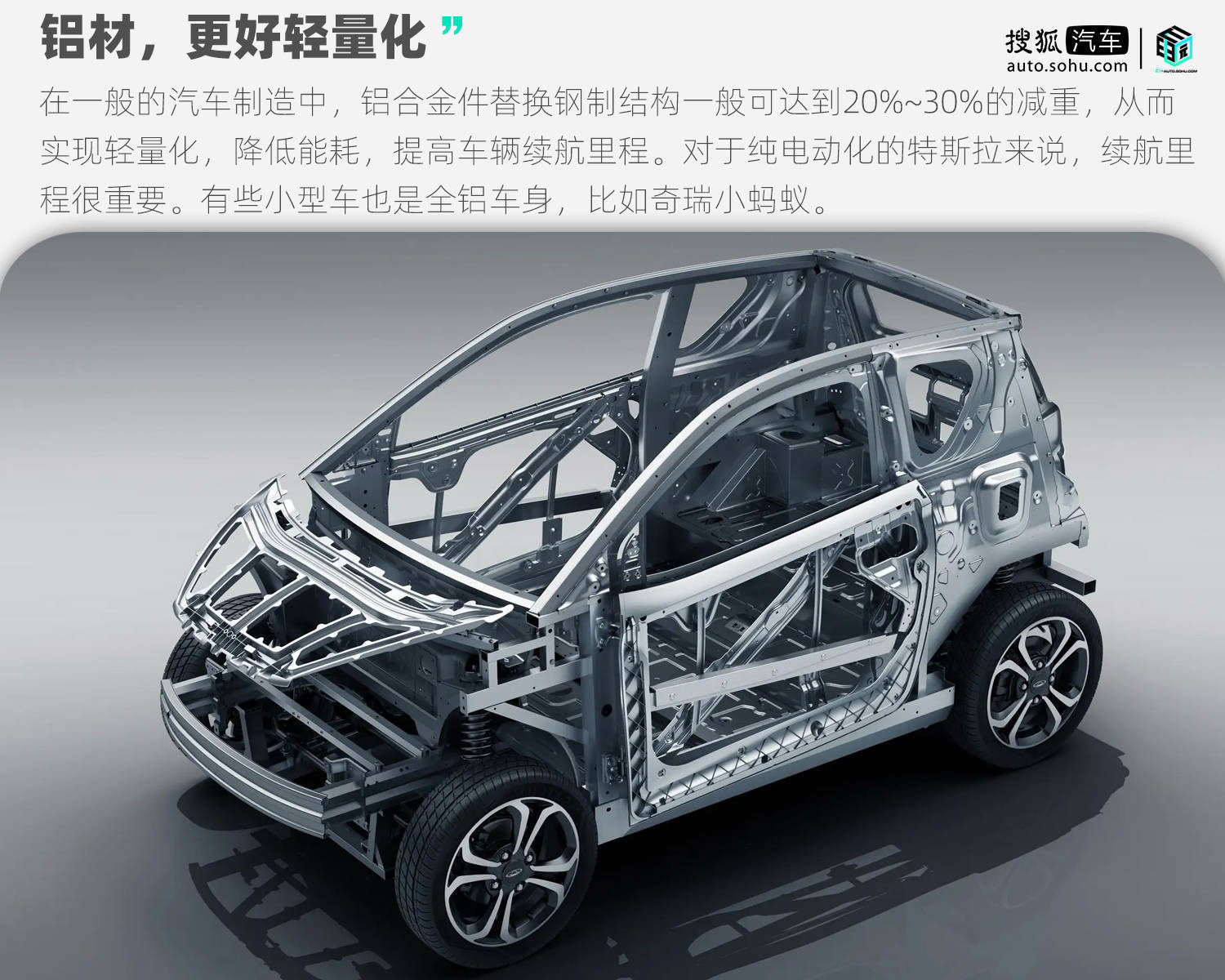

轻量化,长续航。

无利不起早,致力于加速全球向可持续能源的转变的特斯拉也不能免俗。

海外知名电动车拆车专家Sandy Munro说过一句话,“工程师最常犯的一个错误,就是花时间去优化一个根本不应该存在的东西”。

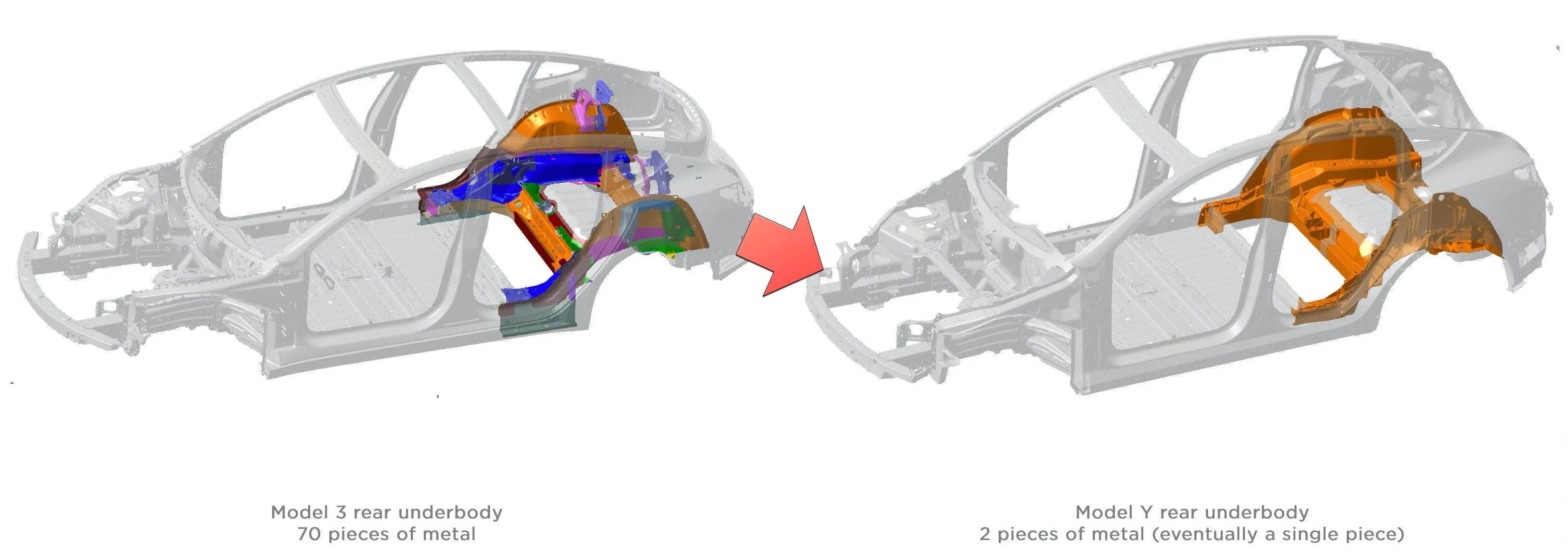

特斯拉一体压铸技术的进化,就是沿这样一条路走下去的。

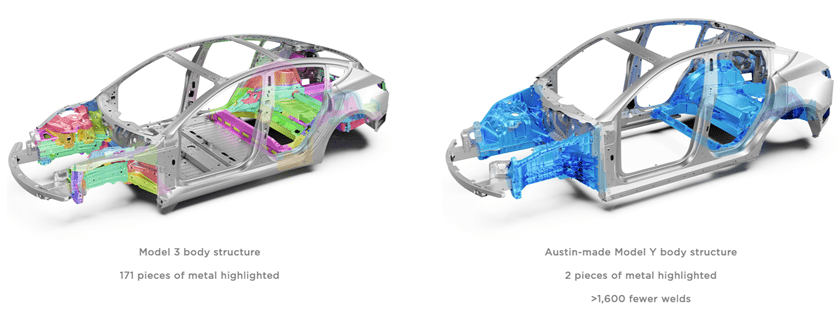

从外挂电池包+冲压焊接,到外挂电池包+后一体压铸,再到CTC+前后压铸,特斯拉只用了4年时间。

当然是。

一体压铸用的是特殊铝,而铝的性质很特殊,延展性差,很难整形;熔点较低,电焊一烫一个坑。

平坑这种小活儿尚且需要看资质,大修压根不可能。

前纵梁被整合进一体压铸件中

后塔顶、后横向也被整合进一体压铸件中

更何况,特斯拉将一体压铸技术用在了结构件上。特别是前后塔顶以及前纵梁,结构件在碰撞过程中是需要受力的,超过受力极限,一整个零件都需要更换,大修。

如果是压铸焊接件,只需要把坏掉的部分沿着焊缝切下来,焊一个新的上去就好了。

总体来看,一体压铸,牺牲的是长期的可维护性。

对于车主来说弊大于利,修车价格上去了,维修工时上去了,而且彻底杜绝了去修理厂便宜修车的可能性(工艺达不到,压根没人造副厂件)。长此以往,搞不好保费也会跟着上去了。

从短期利益看,一体压铸技术的确伤害了车主的钱包。但换个角度想,不出事故,不就可以避免高额修车费用了吗?

小编认为,CTC结构电池、前后一体压铸这些让修车更困难费劲的技术,本质上就是让车主不出事故。

换言之,一体压铸技术的全面普及,应该是和L4级以上自动驾驶的普及是同步的。在L4级自动驾驶以上的自动驾驶场景里,人不需要开车,机器代替人做出判断,彻底排除了人为因素导致事故的可能性。

在这样的场景下,一体压铸技术是有优势的。

金大立免费服务热线

金大立免费服务热线 地址:成都彭州市工业开发区天彭镇旌旗西路419号

地址:成都彭州市工业开发区天彭镇旌旗西路419号二维码